机油泵传动链轮的制造与感应热处理工艺

机油泵传动链轮作为汽车发动机润滑系统中的关键部件,承担着传递动力、驱动机油泵运转的重要功能。其制造过程与热处理工艺直接关系到链轮的强度、耐磨性和使用寿命。以下是机油泵传动链轮的制造流程及感应热处理工艺的详细介绍。

一、制造工艺流程

- 材料选择:通常选用优质合金钢,如40Cr、45钢或20CrMnTi等,这些材料具有良好的机械性能和热处理适应性。

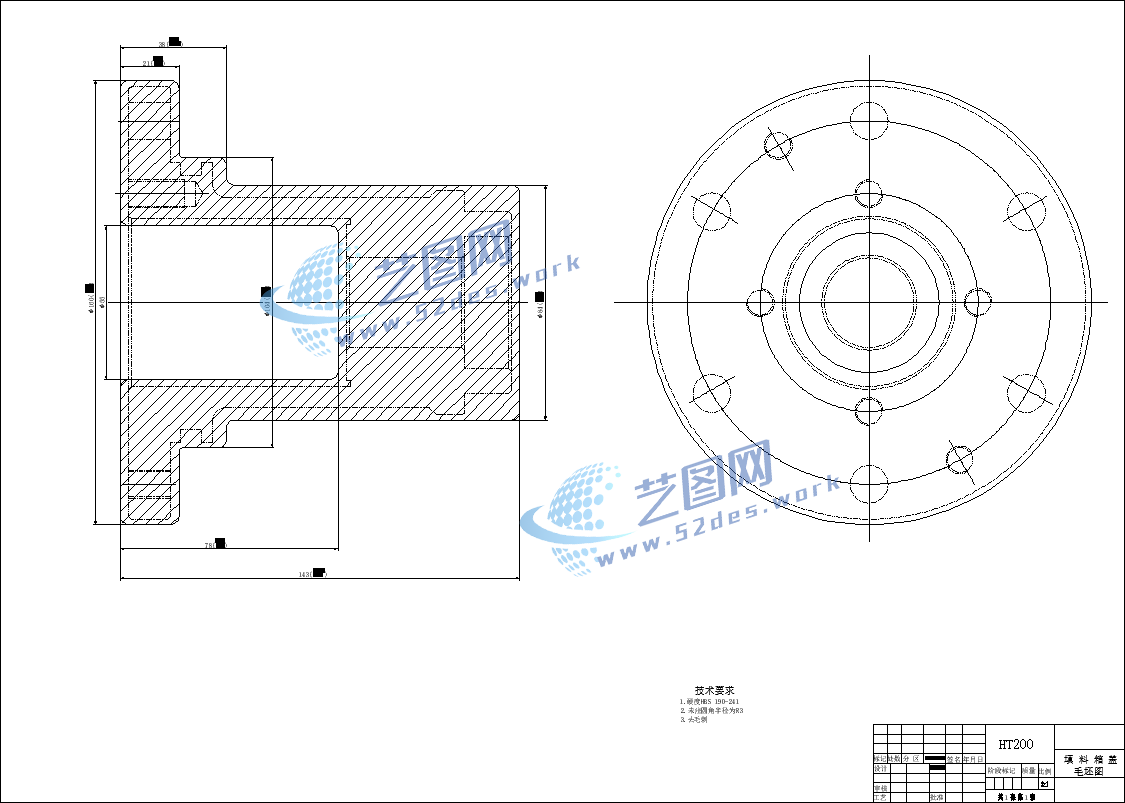

- 锻造或铸造:根据设计要求,采用精密锻造或铸造工艺形成链轮毛坯,确保齿形和结构尺寸接近成品。

- 机械加工:通过车床、铣床和钻床等设备进行精加工,包括齿形加工、孔位处理和端面修整,以保证链轮的精度和装配要求。

- 去毛刺与清洗:去除加工过程中产生的毛刺,并进行清洗,确保表面清洁无杂质。

二、感应热处理工艺

感应热处理是一种高效、可控的表面强化方法,适用于机油泵传动链轮,主要步骤包括:

- 预热:将链轮置于感应加热设备中,进行适当预热以减少内部应力。

- 感应加热:利用高频或中频感应电流,快速加热链轮齿部及关键受力区域,温度通常控制在850-950°C,使材料奥氏体化。

- 淬火:迅速将加热后的链轮浸入冷却介质(如油或水基淬火液)中,实现快速冷却,形成高硬度的马氏体组织,提高表面耐磨性和强度。

- 回火:在150-300°C温度下进行低温回火,消除淬火应力,稳定组织,并调整硬度和韧性平衡,防止脆性断裂。

- 质量检测:通过硬度测试、金相分析和尺寸检查,确保热处理后链轮符合标准要求。

三、工艺优势与注意事项

感应热处理工艺具有加热速度快、能耗低、变形小等优点,能精准控制硬化层深度,适用于大批量生产。在制造过程中,需注意材料均匀性、加热参数优化和冷却介质选择,以避免裂纹或变形问题。

机油泵传动链轮的制造与感应热处理工艺是保障汽车发动机可靠运行的关键环节。通过科学的材料选择和工艺控制,可大幅提升链轮的耐久性和性能,满足现代汽车工业的高标准需求。

如若转载,请注明出处:http://www.zgzdsh.com/product/41.html

更新时间:2026-02-24 22:17:59